خدمات سفارشی صنعتی؛ راهنمای جامع تولید قطعات و تجهیزات از طراحی تا مونتاژ

آنچه در این مقاله خواهید خواند

تولید یک محصول صنعتی کارآمد، فراتر از داشتن یک ایده خوب است؛ چالش اصلی در تبدیل آن ایده به واقعیتی ملموس، با تلورانس دقیق و قابلیت تکرارپذیری در تیراژ بالا نهفته است. بسیاری از مدیران پروژه و مهندسان طراح، با معضل پراکندگی خدمات روبرو هستند: ورقکاری در یک کارگاه انجام میشود، رنگآمیزی در کارگاهی دیگر و مونتاژ نهایی در مکانی سوم. این گسستگی در زنجیره تامین، نه تنها هزینههای لجستیک را افزایش میدهد، بلکه ریسک عدم انطباق قطعات و کاهش کیفیت نهایی را به شدت بالا میبرد. راهکار هوشمندانه در صنعت مدرن، استفاده از یک اکوسیستم یکپارچه است که تمام مراحل ساخت را تحت یک استاندارد واحد مدیریت کند.

در مجموعه سهاپیمان، ما این زنجیره گمشده را تکمیل کردهایم. به عنوان زیرمجموعهای تخصصی از خدمات گسترده تجهیزات سازمانی، تمرکز ما بر ارائه راهحلهای مهندسیشده و دقیق برای صنایع مختلف است. اگر به دنبال اجرای پروژهای هستید که نیازمند ترکیب فرآیندهای پانچ، خم، جوش و رنگ با بالاترین استانداردهای کیفی است، صفحه خدمات سفارشی صنعتی ما دروازه ورود شما به این خط تولید پیشرفته است. این مقاله، نقشهی راه فنی و اجرایی شماست تا بدانید چگونه یک طرح اولیه با عبور از ایستگاههای مختلف تولید، به محصولی بینقص تبدیل میشود.

خدمات سفارشی صنعتی چیست و چرا یکپارچگی در تولید اهمیت دارد؟

زمانی که از خدمات سفارشی صنعتی (Custom Industrial Services) صحبت میکنیم، منظورمان صرفاً برش دادن چند قطعه فلز نیست. این مفهوم به معنای ارائه یک “راهحل جامع تولیدی” (Total Manufacturing Solution) است که دقیقاً بر اساس نیازهای منحصربهفرد مشتری، نقشههای فنی خاص و استانداردهای سختگیرانه مهندسی تنظیم شده است. در صنعت ساخت و تولید (Manufacturing)، تفاوت میان “خرید یک کالا” و “سفارش ساخت یک محصول”، در جزئیات فنی و فرآیندی است که طی میشود.

یکپارچگی در تولید به این معناست که تمام فرآیندهای لازم برای تبدیل مواد خام به محصول نهایی، در یک سیستم واحد و تحت نظارت یک تیم مهندسی متمرکز انجام شود. این رویکرد، خطاهای ناشی از جابجایی بین پیمانکاران مختلف را حذف میکند و تضمین میدهد که قطعهای که در مرحله برش تولید شده، دقیقاً با الزامات مرحله خمکاری و رنگآمیزی هماهنگ است.

تفاوت تولید سفارشی (Custom Manufacturing) با تولید سری

درک تفاوت بین تولید سفارشی و تولید سری (Mass Production) برای انتخاب استراتژی درست حیاتی است. در تولید سری، خط تولید برای ساخت هزاران یا میلیونها قطعه یکسان با کمترین تغییرات تنظیم میشود. اما در خدمات سفارشی صنعتی، اولویت با “انعطافپذیری” (Flexibility) و “دقت در انطباق با نیاز خاص” است. در مدل سفارشی، ما با پروژههایی روبرو هستیم که ممکن است شامل ساخت یک بدنه دستگاه پزشکی خاص، یک رک مخابراتی با ابعاد غیرستاندارد، یا قطعاتی برای یک پروژه تحقیق و توسعه (R&D) باشند.

ویژگی بارز این مدل، قابلیت تغییر سریع تنظیمات دستگاهها (Setup Time) و توانایی مهندسان در تطبیق خط تولید با نقشههای جدید است. اینجا تیراژ میتواند از یک عدد (برای نمونهسازی) تا چند هزار عدد متغیر باشد، اما نکته کلیدی این است که کیفیت قطعه اول و قطعه هزارم باید کاملاً یکسان باشد. در سهاپیمان، ما با بهرهگیری از ماشینآلات CNC قابل برنامهریزی، این شکاف بین “سفارشیسازی” و “کیفیت صنعتی” را پر کردهایم تا مشتریان مجبور نباشند بین کیفیت و خاص بودن محصول، یکی را انتخاب کنند.

نقش مهندسی محصول در کاهش هزینههای سربار

یکی از چالشهای پنهان در پروژههای صنعتی، هزینههای سربار ناشی از دوبارهکاریها (Reworks) و ضایعات متریال است. وقتی فرآیند تولید به صورت یکپارچه انجام نشود، معمولاً طراح از محدودیتهای دستگاههای تولیدی بیخبر است. این بیخبری منجر به طراحی قطعاتی میشود که یا قابل ساخت نیستند و یا ساخت آنها مستلزم هزینههای گزاف است. در خدمات سفارشی صنعتی پیشرفته، واحد مهندسی محصول به عنوان یک فیلتر فنی عمل میکند. قبل از اینکه حتی یک ورق برش بخورد، مهندسان ما طرح را از نظر بهینگی بررسی میکنند.

چیدمان قطعات روی ورق (Nesting) برای کاهش دورریز متریال، انتخاب درست فرآیند خمکاری برای جلوگیری از ترک خوردن ورق، و پیشبینی نقاط جوش برای استحکام بیشتر، همگی در این مرحله انجام میشوند. این دیدگاه مهندسی باعث میشود که هزینه نهایی پروژه نه با کاهش کیفیت، بلکه با حذف ناکارآمدیها کاهش یابد. مشتری در نهایت نه تنها محصولی با کیفیتتر دریافت میکند، بلکه بابت ضایعاتی که تولید نشدهاند نیز هزینهای نمیپردازد.

چرخه حیات یک پروژه صنعتی در سهاپیمان

برای شفافسازی فرآیند، باید بدانید که یک سفارش در سیستم ما چه مسیری را طی میکند. این چرخه حیات (Project Lifecycle) تضمینکننده نظم و کیفیت است:

- دریافت و آنالیز اولیه: دریافت نقشهها یا نمونه فیزیکی و بررسی امکانسنجی تولید.

- مهندسی و نقشهکشی: تبدیل طرحهای مشتری به نقشههای گسترده (Flat Pattern) قابل فهم برای دستگاههای CNC.

- برنامهریزی تولید (MRP): زمانبندی دقیق ایستگاههای کاری (پانچ، خم، جوش، رنگ) برای تحویل به موقع.

- اجرای فرآیند ساخت: انجام عملیات فیزیکی روی متریال با نظارت مستمر واحد کنترل کیفیت (QC).

- مونتاژ و بستهبندی: سرهمبندی نهایی قطعات، نصب یراقآلات و بستهبندی ایمن برای ارسال. این جریان پیوسته باعث میشود که مشتری در هر لحظه بداند پروژهاش در چه مرحلهای است و از خروجی نهایی اطمینان خاطر داشته باشد.

💡 تجربه عملی و نظر کارشناس: در پروژههای صنعتی، “هزینه تغییر” به صورت نمایی رشد میکند. اصلاح یک خطا در مرحله طراحی روی مانیتور تقریباً رایگان است، اما همان خطا اگر به مرحله برش برسد هزینه متریال را تحمیل میکند، و اگر در مرحله مونتاژ کشف شود (مثلاً عدم جفت شدن سوراخها بعد از رنگ)، کل پروژه را با شکست مواجه میکند. در خدمات سفارشی صنعتی، ما ۸۰٪ زمان و انرژی خود را صرف بررسیهای قبل از تولید میکنیم تا آن ۲۰٪ زمانِ اجرا، بدون هیچ وقفهای پیش برود.

فرآیند طراحی و مهندسی؛ خشت اول در تولید صنعتی

هیچ قطعه صنعتی باکیفیتی به صورت تصادفی تولید نمیشود؛ همه چیز از یک طراحی اصولی آغاز میگردد. در دنیای خدمات سفارشی صنعتی، واحد طراحی و مهندسی (Design & Engineering Department) مغز متفکر مجموعه است. اینجا جایی است که مفاهیم انتزاعی مشتری با قوانین فیزیک، محدودیتهای متریال و قابلیتهای ماشینآلات آشتی داده میشوند. بسیاری از مشتریان تصور میکنند که داشتن یک فایل سه بعدی شماتیک برای شروع تولید کافی است، اما واقعیت این است که فاصله زیادی بین یک “مدل سه بعدی گرافیکی” و یک “نقشه قابل ساخت صنعتی” وجود دارد.

اهمیت امکانسنجی و بررسی نقشههای فنی (DFM)

مفهوم DFM یا Design For Manufacturing (طراحی برای ساخت)، یکی از حیاتیترین مراحل در فرآیند ماست. بسیاری از طراحان صنعتی که تجربه کارگاهی ندارند، ممکن است قطعاتی را طراحی کنند که روی کاغذ بسیار زیبا و کارآمد به نظر میرسند، اما در عمل قابل تولید نیستند یا تولید آنها بسیار پرهزینه است. برای مثال، در نظر گرفتن شعاع خم (Bend Radius) بسیار کوچک برای یک ورق ضخیم آلومینیومی، منجر به ترک خوردن ورق در هنگام خمکاری میشود. یا قرار دادن سوراخها در فاصله بسیار نزدیک به لبه خم، باعث دفرمه شدن سوراخ میشود.

در مرحله امکانسنجی، تیم مهندسی سهاپیمان با استفاده از دانش فنی و نرمافزارهای تخصصی، این “گلوگاههای تولید” را شناسایی میکند. ما به مشتری مشاوره میدهیم که چگونه با تغییرات جزئی در طراحی (که تاثیری در کارکرد محصول ندارد)، فرآیند تولید را تسهیل و هزینهها را کاهش دهد. این مرحله شامل انتخاب دقیق آلیاژ ورق، تعیین ضخامت بهینه برای تحمل بارهای وارده، و بررسی تداخلات احتمالی قطعات در هنگام مونتاژ است. هدف DFM، رسیدن به طرحی است که با کمترین پیچیدگی و بیشترین سرعت قابل تولید باشد.

تبدیل ایده به نقشه اجرایی (CAD/CAM)

پس از تایید نهایی طرح و اعمال اصلاحات DFM، نوبت به ترجمه نقشهها برای ماشینآلات میرسد. در این مرحله از نرمافزارهای پیشرفته CAD (طراحی به کمک کامپیوتر) و CAM (ساخت به کمک کامپیوتر) استفاده میشود. فرآیند به این صورت است که ابتدا مدل سه بعدی نهایی محصول در محیط نرمافزار (مانند SolidWorks) ایجاد یا بازبینی میشود. سپس این مدل باید “گسترده” (Unfold) شود. از آنجا که اکثر قطعات فلزی (Sheet Metal) از خم کردن یک ورق تخت ایجاد میشوند، محاسبه دقیق طول گسترده ورق بسیار حیاتی است.

در این محاسبه باید “فاکتور K” (K-Factor) که ضریبی از کشش و فشردگی متریال در ناحیه خم است، به دقت اعمال شود. اگر این محاسبه اشتباه باشد، ابعاد قطعه نهایی پس از خمکاری دقیق نخواهد بود و در مونتاژ دچار مشکل میشود. پس از تهیه نقشه گسترده، فایلها به زبان ماشین (G-Code) تبدیل میشوند تا دستگاههای پانچ CNC یا لیزر بتوانند مسیر برش را تشخیص دهند. در این مرحله مهندسان با استفاده از تکنیکهای Nesting (چیدمان بهینه)، قطعات را طوری روی شیت خام ورق میچینند که کمترین ضایعات ایجاد شود. این دقت نرمافزاری، ضامن دقت سختافزاری در مرحله تولید است.

💡 تجربه عملی و نظر کارشناس: یکی از نکات فنی که اغلب نادیده گرفته میشود، “ضخامت رنگ” در طراحی سوراخها و شکافهاست. رنگ پودری الکترواستاتیک معمولاً بین ۶۰ تا ۱۰۰ میکرون (در دو طرف ورق یعنی تا ۲۰۰ میکرون) به ضخامت قطعه و دیواره سوراخها اضافه میکند. اگر طراح در نقشههای اولیه (CAD) این تلورانس را لحاظ نکند (مثلاً سوراخ ۴ میلیمتری برای پیچ ۴ میلیمتری طراحی کند)، پس از رنگآمیزی، پیچ وارد سوراخ نخواهد شد. ما در واحد مهندسی، همیشه قبل از برش، قطرهای داخلی را به اندازه ضخامت رنگ بزرگتر (Oversize) در نظر میگیریم تا در مونتاژ نهایی هیچ مشکلی پیش نیاید.

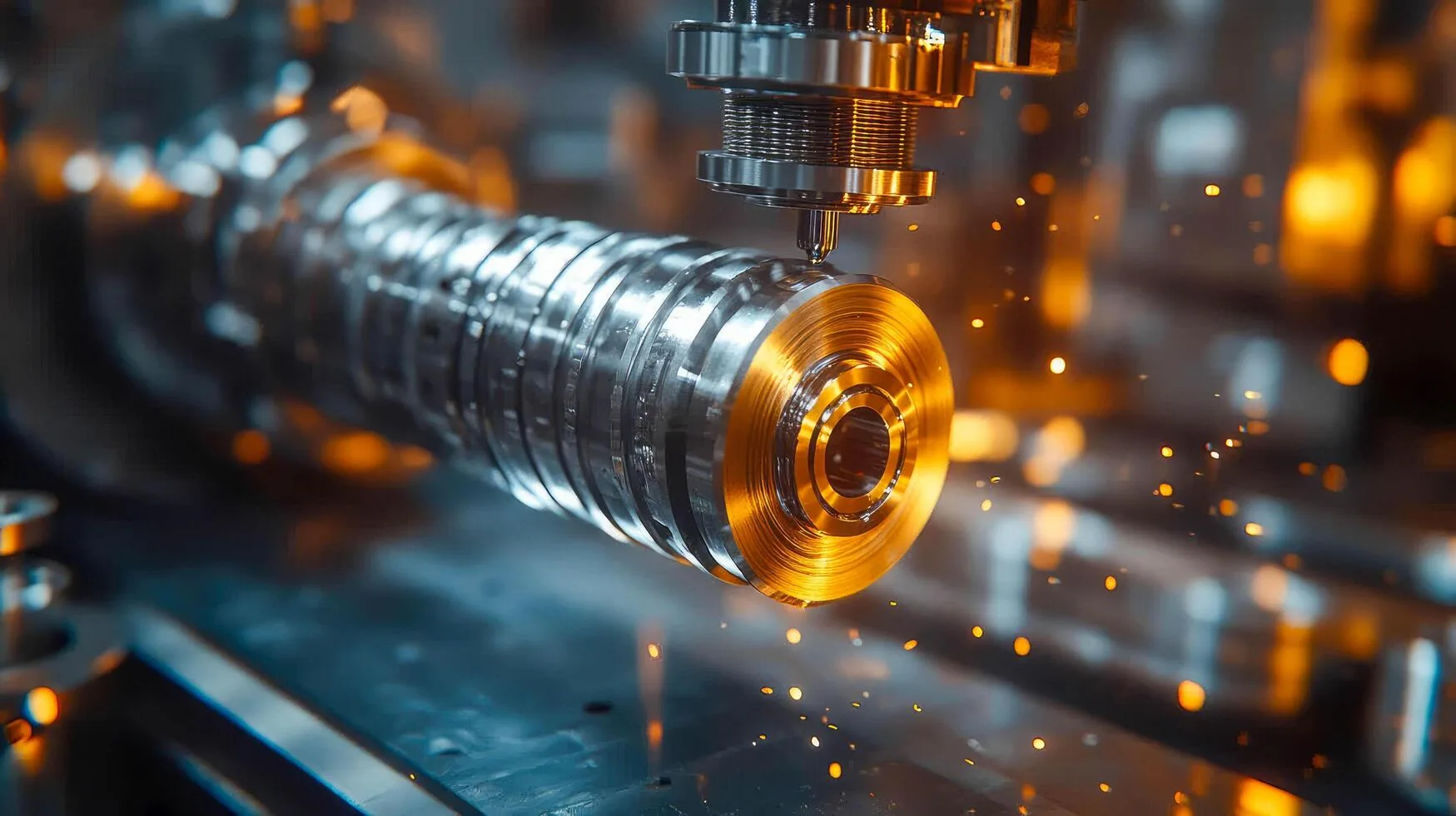

تکنولوژیهای برش و فرمدهی ورق؛ قلب تپنده خط تولید

پس از نهایی شدن نقشههای مهندسی، ورقهای فلزی خام وارد فاز اجرایی میشوند. در دنیای خدمات سفارشی صنعتی، برش و فرمدهی (Cutting & Forming) صرفاً به معنای جدا کردن قطعات فلز نیست؛ بلکه به معنای ایجاد لبههای دقیق، سوراخکاریهای مهندسی شده و زوایای بینقص است که زیربنای کیفیت نهایی محصول را تشکیل میدهند. استفاده از تکنولوژیهای سنتی (مثل گیوتین دستی یا پرس ضربهای) دیگر پاسخگوی نیازهای مدرن نیست، چرا که محدودیتهای زیادی در اجرای طرحهای پیچیده و حفظ تلورانس ابعادی ایجاد میکنند. به همین دلیل، ما در خط تولید خود بر روی تکنولوژیهای CNC (کنترل عددی کامپیوتری) تمرکز کردهایم.

خدمات پانچ CNC؛ سرعت، دقت و تنوع در ایجاد الگو

اگر به دنبال ایجاد الگوهای پیچیده مشبک، شیارهای تهویه هوا (Louvers)، یا سوراخکاریهای پرتیراژ هستید، خدمات پانچ و خم CNC بهترین انتخاب فنی و اقتصادی است. دستگاه پانچ CNC با استفاده از ابزارهای متعدد (Tools) که در برجک (Turret) دستگاه تعبیه شدهاند، با سرعتی خیرهکننده (تا صدها ضربه در دقیقه) عملیات برش و فرمدهی موضعی را انجام میدهد. برخلاف برش لیزر که با حرارت کار میکند، پانچ CNC یک فرآیند مکانیکی سرد است. این ویژگی باعث میشود هیچگونه تغییر حالت حرارتی (Heat Affected Zone) در لبههای ورق ایجاد نشود و خواص متالورژیکی فلز حفظ گردد.

علاوه بر برش محیطی، قابلیتهای منحصربهفرد پانچ شامل ایجاد فرمهای برجسته (Embossing)، حکاکی، و ایجاد رزوههای مستقیم روی ورق است. این تکنولوژی برای تولید قطعاتی مانند پنلهای جلویی دستگاههای الکترونیکی، صفحات فیلتر و بدنههایی که نیاز به گردش هوا دارند، بیرقیب است. برای سفارش و بررسی قابلیتهای این روش، میتوانید به بخش خدمات پانچ و خم CNC در فروشگاه مراجعه کنید. یا از طریق شماره های تماس پشتیبانی با ما در ارتباط باشید.

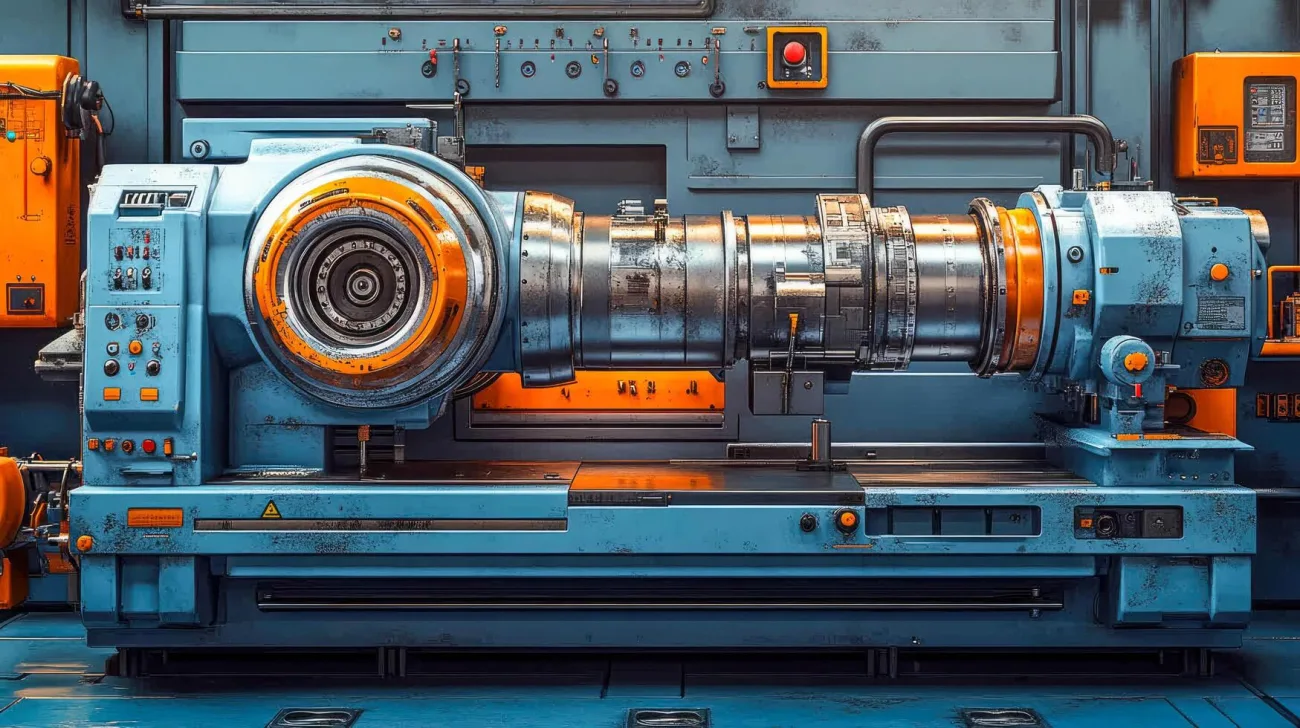

خدمات خمکاری پیشرفته؛ هنر تبدیل سطح به حجم

برش ورق تنها نیمی از راه است؛ تبدیل یک ورق تخت دوبعدی به یک محصول سهبعدی کاربردی، نیازمند خدمات خمکاری (Bending) دقیق است. ما از دستگاههای خم برک (Press Brake) پیشرفته CNC استفاده میکنیم که قادرند زوایای پیچیده را با دقت صدم درجه ایجاد کنند. در فرآیند خمکاری صنعتی، چالش اصلی کنترل پدیدهای به نام “بازگشت فنری” (Springback) است. هر فلزی پس از خم شدن تمایل دارد کمی به حالت اولیه برگردد.

اپراتورهای حرفهای و نرمافزارهای دستگاههای ما با محاسبه دقیق این ضریب بر اساس جنس و ضخامت ورق، زاویه خم را چنان تنظیم میکنند که پس از رهاسازی فشار، قطعه دقیقاً در زاویه مطلوب (مثلاً ۹۰ درجه) قرار گیرد. این دقت در پروژههایی که قطعات باید در هم چفت شوند (مثل جعبههای فلزی و رکها) حیاتی است؛ چرا که خطای حتی یک درجه در خم، میتواند در طول قطعه منجر به شکافهای چند میلیمتری شود و مونتاژ را غیرممکن کند.

انتخاب متریال مناسب؛ رفتارشناسی فلزات

کیفیت خروجی برش و خم، وابستگی مستقیمی به جنس ورق انتخابی دارد. در خدمات سفارشی صنعتی، شناخت رفتار مکانیکی فلزات یک اصل است:

- ورق روغنی (Cold Rolled): سطحی صاف و صیقلی دارد، برای رنگکاری عالی است و دقت ابعادی بالایی در خمکاری ارائه میدهد.

- ورق گالوانیزه: به دلیل پوشش روی (Zinc)، مقاومت خوبی در برابر زنگزدگی دارد اما در هنگام جوشکاری نیازمند تمهیدات خاص است.

- استنلس استیل: بسیار سخت و مقاوم است؛ برش و خمکاری آن نیازمند فشار بالاتر و ابزارهای خاص است تا سطح براق آن خط و خش بر ندارد.

- آلومینیوم: سبک و نرم است، اما در خمهای تند مستعد ترکخوردگی است و باید شعاع خم مناسب برای آن لحاظ شود.

💡 تجربه عملی و نظر کارشناس: در طراحی قطعاتی که نیاز به خمکاری دارند، قانون نانوشته اما مهمی وجود دارد: “حداقل لبه خم”. اگر لبهای که قرار است خم شود خیلی کوتاه باشد، درون قالب دستگاه (V-Die) لیز میخورد و کج میشود. به عنوان یک قاعدهی سرانگشتی، حداقل طول لبه خم باید حدود ۵ تا ۶ برابر ضخامت ورق باشد. اگر طراحی شما نیاز به لبههای کوتاهتر دارد، ما در سهاپیمان از تکنیکهای خاص ابزاربندی یا ایجاد شیار (Relief Slot) برای حل این مشکل استفاده میکنیم.

ساخت بدنه و محفظههای فلزی (Enclosures)

پس از اینکه قطعات برش خوردند و فرم گرفتند، نوبت به هویت بخشیدن به محصول میرسد. ساخت بدنه و محفظه (Enclosure Manufacturing) فرآیندی است که قطعات منفصل را به یک ساختار یکپارچه، مقاوم و کاربردی تبدیل میکند. این بخش، نقطه تلاقی مهندسی مکانیک و استانداردهای صنعتی است. چه برای محافظت از بردهای حساس الکترونیکی و چه برای نگهداری تجهیزات سنگین مخابراتی، ساختار بدنه باید تضمینکننده ایمنی، تهویه مناسب و دسترسی آسان باشد.

تولید جعبه فلزی سفارشی؛ محافظت هوشمندانه

یکی از پرتقاضاترین بخشهای خدمات صنعتی، طراحی و تولید جعبه فلزی است. این جعبهها صرفاً یک پوشش نیستند؛ بلکه بخشی از عملکرد دستگاه محسوب میشوند. در ساخت جعبههای فلزی سفارشی، مسائلی مانند محل دقیق پایههای نصب برد (Standoffs)، مسیرهای عبور کابل (Glanding)، و نقاط اتصال زمین (Earthing) با دقت میکرونی اجرا میشوند. تنوع در تولید این جعبهها بسیار بالاست؛ از باکسهای کوچک دیواری (Wall-mount) گرفته تا کنسولهای ایستاده اپراتوری.

ما با استفاده از تکنیکهای اتصال پیشرفته مانند پرچهای مهرهای (Clinch Nuts) و میخ پرچ، نیاز به جوشکاری در نقاطی که دسترسی دشوار است را حذف کردهایم. این کار سرعت مونتاژ را بالا برده و امکان تعویض قطعات در آینده را فراهم میکند. برای مشاهده نمونهها و سفارش انواع باکسهای الکترونیکی و صنعتی، میتوانید به دسته جعبه فلزی مراجعه نمایید.

استانداردهای ساخت سابرک مخابراتی

در صنایع مخابراتی و دیتاسنترها، استاندارد حرف اول را میزند. سابرک مخابراتی (Subrack) ساختاری مدولار است که معمولاً در ابعاد استاندارد ۱۹ اینچ طراحی میشود تا کارتهای الکترونیکی و تجهیزات شبکه را در خود جای دهد. ساخت سابرک نیازمند رعایت دقیق استانداردهایی مثل IEC 60297 است. در سهاپیمان، تولید سابرک با تمرکز بر “ماژولاریتی” و “دفع حرارت” انجام میشود.

استفاده از ورقهای آلومینیوم آلیاژی و پروفیلهای اکسترود شده دقیق، باعث میشود که سابرکها ضمن داشتن وزن سبک، تحمل وزن بالای تجهیزات را داشته باشند. ریلهای راهنما (Guide Rails) باید با چنان دقتی نصب شوند که کارتهای الکترونیکی به نرمی وارد و خارج شوند و در عین حال، لقی نداشته باشند. دسترسی به انواع مدلهای این محصول از طریق بخش سابرک مخابراتی امکانپذیر است.

اهمیت اتصالات و جوشکاری دقیق در استحکام سازه

هیچ جعبه یا سابرکی بدون اتصالات مطمئن کامل نیست. ما از ترکیبی از روشهای جوشکاری آرگون (TIG) برای ظرافت و جوش CO2 (MIG) برای استحکام سازهای استفاده میکنیم. در تولید بدنه دیسپنسرها یا کیوسکهای اطلاعرسانی، جوشکاری نقطهای (Spot Welding) برای اتصال ورقها بدون ایجاد اعوجاج حرارتی کاربرد فراوان دارد. پس از جوشکاری، عملیات سنگزنی و پولیش (Grinding) انجام میشود تا سطح جوش کاملاً همسطح ورق شود و پس از رنگآمیزی، هیچ اثری از محل اتصال دیده نشود. این “جوش نامرئی” نشاندهنده کلاس کاری بالای یک تولیدکننده صنعتی است.

💡 تجربه عملی و نظر کارشناس: یکی از چالشهای همیشگی در ساخت محفظههای فلزی، بحث آببندی و درجه حفاظت (IP Rating) است. بسیاری از تولیدکنندگان تنها به جوشکاری بسنده میکنند، اما برای رسیدن به استانداردهایی مثل IP55 یا IP65 (مقاوم در برابر گرد و غبار و پاشش آب)، طراحی لبهها باید به گونهای باشد که نوار لاستیکی یا فوم پلیاورتان تزریقی کاملاً فشرده شود. ما در طراحی دربها از خمهای دوبل (Double Fold) استفاده میکنیم تا کانالی برای قرارگیری نوار آببندی ایجاد شود و نفوذپذیری به صفر برسد.

پوششدهی و پرداخت نهایی؛ دوام و زیبایی محصول

فلز خام، هرچقدر هم که دقیق ساخته شده باشد، در برابر عوامل محیطی آسیبپذیر است و ظاهر جذابی ندارد. مرحله پوششدهی، جایی است که محصول “لباس نهایی” خود را میپوشد. این مرحله نه تنها وظیفه زیباییشناسی (Aesthetics) را بر عهده دارد، بلکه خط مقدم دفاع محصول در برابر خوردگی، اکسیداسیون، خراش و ضربه است.

خدمات رنگ الکترواستاتیک (پودری)؛ زرهی مقاوم برای فلز

در صنعت مدرن، رنگهای مایع جای خود را به خدمات رنگ الکترواستاتیک دادهاند. در این روش، پودر رنگ دارای بار الکتریکی مثبت میشود و قطعه فلزی به ارت (Earth) متصل میگردد. این اختلاف پتانسیل باعث میشود ذرات پودر مثل آهنربا به تمام سطوح قطعه (حتی گوشهها و زوایای پنهان) بچسبند. سپس قطعه وارد کوره پخت (Curing Oven) با دمای حدود ۲۰۰ درجه سانتیگراد میشود.

در این دما، پودر ذوب شده و پیوندهای شیمیایی پلیمری تشکیل میدهد که نتیجه آن سطحی یکپارچه، سخت و بسیار مقاوم است. تنوع رنگ و بافت در این روش بینظیر است؛ از رنگهای مات و براق گرفته تا بافتهای چرمی و سمبادهای که خط و خشهای احتمالی فلز پایه را میپوشانند. برای بررسی کد رنگهای موجود (RAL Standard) و سفارش خدمات، بخش خدمات رنگ الکترواستاتیک در دسترس شماست.

زیرسازی و شستشو (Pre-treatment)؛ راز ماندگاری رنگ صنعتی

شاید بارها دیدهاید که رنگ یک قطعه فلزی به راحتی پوسته میشود و میریزد. دلیل این اتفاق، کیفیت پایین رنگ نیست، بلکه “زیرسازی نامناسب” است. مهمترین بخش در فرآیند رنگآمیزی که دیده نمیشود، عملیات شستشو و چربیگیری است. ورقهای فلزی معمولاً دارای لایهای از روغن محافظ هستند. اگر این روغن کاملاً پاک نشود، رنگ به فلز نمیچسبد. در خط رنگ کانوایر سهاپیمان، قطعات قبل از رنگ پاشی از تونلهای شستشوی چند مرحلهای عبور میکنند:

- چربیگیری گرم: حذف کامل روغن و آلودگیها.

- آبکشی: پاک کردن مواد شوینده.

- فسفاته (Phosphating): ایجاد یک لایه کریستالی میکروسکوپی روی فلز که باعث افزایش چسبندگی رنگ و جلوگیری از گسترش زنگزدگی در زیر رنگ میشود. بدون این عملیات، حتی بهترین رنگهای دنیا هم دوام نخواهند داشت. ما تضمین میکنیم که زیرسازی قطعات طبق سختگیرانهترین استانداردهای خودرویی انجام میشود.

💡 تجربه عملی و نظر کارشناس: یکی از مشکلات فنی در رنگآمیزی قطعات پیچیده، اثر “قفس فارادی” (Faraday Cage Effect) است. در گوشههای تند و زوایای داخلیِ جعبههای فلزی، میدان الکتریکی ضعیف میشود و پودر رنگ تمایلی به نفوذ به آن کنجها ندارد. بسیاری از رنگکاران آماتور با پاشش بیش از حد رنگ سعی در پوشاندن این نقاط دارند که منجر به شره کردن رنگ در اطراف میشود.

راهحل ما استفاده از تفنگهای پاشش (Gun) پیشرفته با قابلیت تنظیم ولتاژ و جریان هواست که پودر را با فشار کنترل شده به عمق کنجها هدایت میکند و پوششی یکنواخت حتی در سختترین زوایا ایجاد میکند.

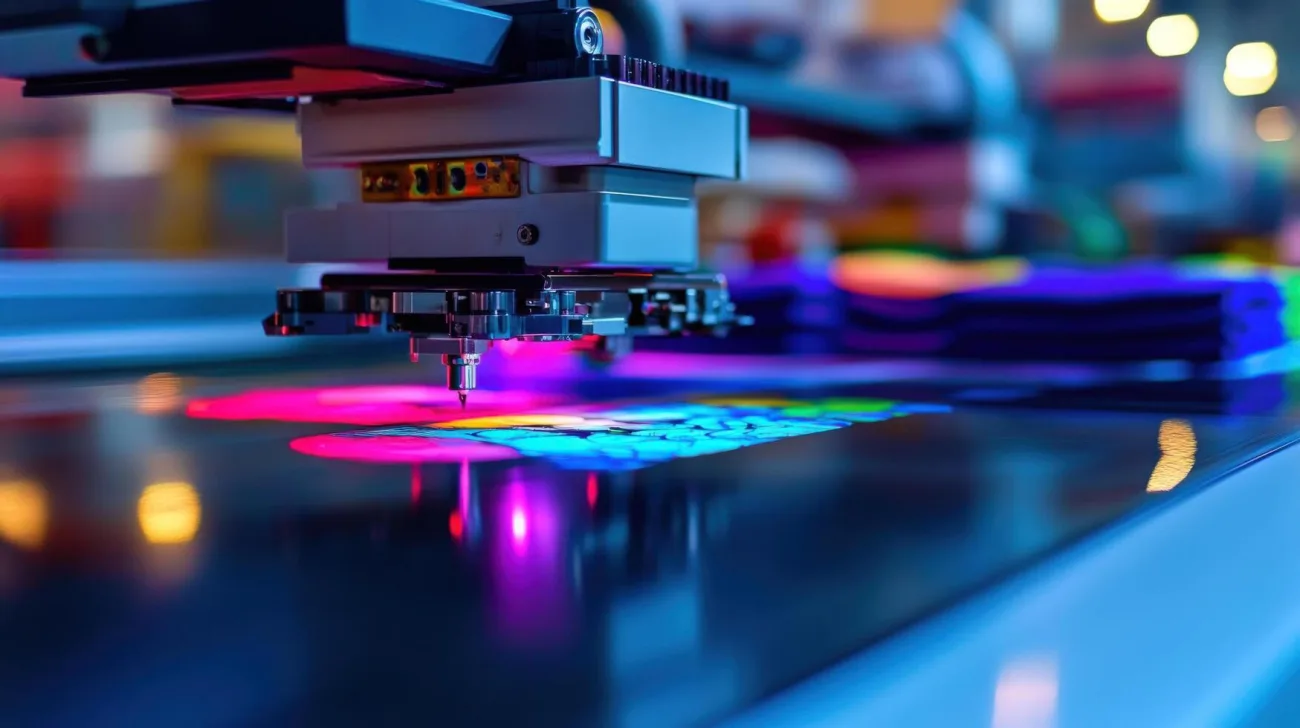

چاپ صنعتی و هویت بصری قطعات؛ شناسنامه محصول شما

یک قطعه صنعتی بدون راهنما، هشدارها و برندینگ، ناقص است. در دنیای خدمات سفارشی صنعتی، پوشش نهایی تنها به رنگکاری ختم نمیشود. خدمات چاپ روی فلز مرحلهای است که اطلاعات فنی، لوگوی برند و علائم هشدار دهنده را به بخشی جداییناپذیر از بدنه تبدیل میکند. تفاوت اصلی چاپ صنعتی با چاپهای تبلیغاتی معمولی، در “پایداری” (Durability) آن است. رنگهای استفاده شده در این مرحله باید در برابر حلالهای صنعتی، اشعه UV، سایش و تغییرات دمایی شدید مقاوم باشند تا در طول عمر مفید دستگاه، پاک یا مخدوش نشوند.

تکنولوژیهای رایج در چاپ روی فلز

بسته به تیراژ، پیچیدگی طرح و جنس زیرکار، ما از روشهای مختلفی برای اجرای هویت بصری استفاده میکنیم:

- چاپ سیلکاسکرین (Silk Screen): این روش سنتی اما بسیار قدرتمند، برای تیراژهای بالا و طرحهایی با رنگهای تفکیک شده عالی است. ضخامت رنگ در چاپ سیلک بالا است که باعث میشود در برابر سایش مقاومت بسیار خوبی داشته باشد.

- چاپ دیجیتال مستقیم (Flatbed UV): برای طرحهای تمامرنگی (Full Color) یا تیراژهای پایین و نمونهسازی، چاپ دیجیتال با سیستم خشککن UV انتخاب اول است. در این روش، رنگ بلافاصله پس از پاشش توسط اشعه ماوراء بنفش خشک (Cure) میشود که چسبندگی فوقالعادهای روی سطوح فلزی و رنگشده ایجاد میکند.

- لیزر مارکینگ (Laser Marking): در مواردی که نیاز به حکاکی دائمی و غیرقابل پاک شدن باشد (مانند شماره سریالها یا کدهای QR)، از پرتو لیزر برای تغییر رنگ مولکولی سطح فلز استفاده میشود.

انتخاب هر یک از این روشها نیازمند دانش متالورژی و شناخت شیمی رنگ است. برای بررسی جزئیات فنی و مشاهده نمونه کارهای اجرا شده، میتوانید به بخش خدمات چاپ روی فلز مراجعه کنید.

دوام چاپ در شرایط سخت محیطی

قطعات صنعتی اغلب در معرض روغن، گریس، الکل و شویندههای قوی هستند. یکی از تستهای استانداردی که ما در سهاپیمان روی خروجیهای چاپ انجام میدهیم، “تست خراش” و “تست حلال” است. استفاده از مرکبهای تخصصی (مانند مرکبهای دو جزئی اپوکسی) تضمین میکند که حتی در صورت تماس مداوم با مواد شیمیایی، وضوح چاپ از بین نرود. این سطح از کیفیت، برای تجهیزات مخابراتی، دستگاههای پزشکی و پنلهای کنترل که اپراتور مدام با آنها در تماس است، یک ضرورت غیرقابل چشمپوشی است.

💡 تجربه عملی و نظر کارشناس:

یک نکته کلیدی در چاپ روی قطعات رنگشده، زمانبندی “پخت رنگ” است. اگر چاپ بلافاصله پس از خروج قطعه از کوره رنگ انجام شود، چسبندگی به حداکثر میرسد. اما اگر زمان زیادی بگذرد و سطح رنگ اصطلاحاً “Glassy” یا شیشهای شود، مرکب چاپ ممکن است به خوبی روی آن ننشیند. ما با تنظیم دقیق بازههای زمانی تولید، بهترین پیوند مولکولی را بین لایه رنگ پودری و مرکب چاپ ایجاد میکنیم.

پروژههای پیشرفته و مونتاژ نهایی؛ تجلی تخصص در محصولات پیچیده

اوج توانمندی در خدمات سفارشی صنعتی، زمانی خود را نشان میدهد که تمام فرآیندهای قبلی (طراحی، برش، خم، جوش، رنگ و چاپ) در یک نقطه به هم برسند تا یک ماشین یا دستگاه پیچیده را خلق کنند. ساخت دستگاه های صنعتی سفارشی نیازمند مدیریت همزمان چندین دیسیپلین مهندسی است. در این مرحله، ما فراتر از یک تولیدکننده قطعات فلزی، به عنوان یک “شریک استراتژیک در تولید” عمل میکنیم.

ساخت دستگاههای صنعتی سفارشی

بسیاری از صنایع برای خطوط تولید خود نیاز به تجهیزاتی دارند که در بازار به صورت آماده وجود ندارد. اینجاست که مفهوم سفارشیسازی به غایت خود میرسد. ساخت یک دستگاه صنعتی سفارشی شامل مراحل زیر است:

- یکپارچهسازی سیستم (System Integration): ترکیب قطعات مکانیکی با اجزای الکترونیکی، پنوماتیکی یا هیدرولیکی.

- تلورانسهای انباشته (Tolerance Stack-up): در مونتاژهای پیچیده، خطای یک دهم میلیمتری در هر قطعه میتواند در نهایت منجر به چند میلیمتر خطا در کل دستگاه شود. کنترل دقیق این تلورانسها در مرحله ساخت قطعات، تخصص اصلی تیم مهندسی ماست.

- تست عملکردی (Functional Testing): هر دستگاه قبل از تحویل، تحت تستهای بارگذاری و عملکرد قرار میگیرد تا از صحت کارکرد تمام اجزا اطمینان حاصل شود.

شما میتوانید برای بررسی پتانسیلهای تولیدی ما در این حوزه، از بخش دستگاه های صنعتی سفارشی دیدن کنید. یا از طریق شماره های پشتیبانی با کارشناسان ما در ارتباط باشید.

نمونه موردی: دیسپنسر CNG؛ نماد دقت و ایمنی

ساخت بدنه و تجهیزات دیسپنر CNG یکی از چالشبرانگیزترین پروژهها در خدمات سفارشی صنعتی است. چرا؟ چون در این محصول، سه پارامتر “زیبایی ظاهری”، “دقت ابعادی برای نصب قطعات حساس ابزار دقیق” و “ایمنی در برابر انفجار” باید به طور همزمان تامین شوند.

بدنه دیسپنسر باید در برابر لرزشهای مداوم، تابش مستقیم آفتاب و رطوبت مقاومت کند. استفاده از ورقهای ضخیم گالوانیزه، جوشکاریهای مستحکم و رنگآمیزی با ضخامت کنترل شده، تنها بخشی از استاندارد تولید این محصول در سهاپیمان است. هر دیسپنسر خروجی از خط تولید ما، گواهی بر این ادعاست که میتوان پیچیدهترین طرحهای مهندسی را با کیفیت جهانی در داخل کشور تولید کرد. اطلاعات بیشتر در این زمینه در دسته دیسپنر CNG قابل مشاهده است.

💡 تجربه عملی و نظر کارشناس:

در مرحله مونتاژ نهایی پروژههای سفارشی، بزرگترین چالش معمولاً “ترتیب مونتاژ” است. اشتباه در اولویت نصب یک قطعه داخلی میتواند منجر به باز کردن کل دستگاه شود. ما در سهاپیمان برای هر پروژه سفارشی، یک “دفترچه راهنمای مونتاژ اختصاصی” (Assembly Instruction) تدوین میکنیم تا ریسک خطای انسانی به حداقل برسد و سرعت تحویل پروژه افزایش یابد.

بخش مقایسهای: راهنمای انتخاب؛ مقایسه فرآیندهای کلیدی در خدمات سفارشی صنعتی

برای اینکه بدانید کدام یک از خدمات ما برای پروژه شما مناسبتر است، جدول زیر دید جامعی از جنبههای فنی و اقتصادی هر روش ارائه میدهد:

| نوع خدمت | دقت ابعادی | سرعت تولید | هزینه (تیراژ پایین) | بهترین کاربرد |

| پانچ CNC | بسیار بالا (±0.1mm) | بسیار سریع | اقتصادی | قطعات مشبک، سوراخکاری و فرمدهی ورق |

| خمکاری CNC | بسیار بالا (±0.5 deg) | متوسط | متوسط | تبدیل ورق به جعبه، شاسی و بدنه |

| رنگ پودری | پوشش یکنواخت | سریع | اقتصادی | حفاظت در برابر خوردگی و زیبایی صنعتی |

| چاپ سیلک | دقت متوسط | بالا (در تیراژ) | بسیار کم | چاپ لوگو و راهنما روی سطوح تخت |

| ساخت دستگاه سفارشی | تابع طراحی | زمانبر | نسبتاً بالا | تجهیزات خاص خط تولید و پروژه های R&D |

راهنمای گامبهگام ثبت سفارش و فرآیند اجرایی

شروع یک پروژه در حوزه خدمات سفارشی صنعتی ممکن است در ابتدا پیچیده به نظر برسد، اما با دنبال کردن یک مسیر استاندارد، میتوان ریسکهای تولید را به صفر رساند. در سهاپیمان، ما فرآیند را به گونهای طراحی کردهایم که شفافیت کامل بین کارفرما و واحد تولید برقرار باشد.

گام ۱: آمادهسازی و ارسال مدارک فنی

نخستین قدم، ارائه یک دید کلی از پروژه است. اگر طرح شما آماده است، فایلهای خود را در قالب فرمتهای استاندارد مهندسی (مانند STEP، IGES یا DXF برای قطعات تخت) آماده کنید. اگر صرفاً یک ایده یا نمونه فیزیکی دارید، تیم مهندسی معکوس ما میتواند آن را به نقشههای دقیق دیجیتال تبدیل کند. در این مرحله، حتماً تیراژ مورد نیاز، متریال پیشنهادی و کاربرد نهایی قطعه را ذکر کنید.

گام ۲: جلسه مشاوره فنی و بهینهسازی (DFM)

پس از بررسی اولیه، کارشناسان ما با شما تماس میگیرند. در این مرحله، نقشهها از نظر قابلیت ساخت (Design for Manufacturing) بررسی میشوند. ممکن است پیشنهاد دهیم برای کاهش هزینهها، محل برخی خمها را تغییر دهید یا از ضخامت ورق متفاوتی استفاده کنید. هدف از این گام، رسیدن به نقطهای است که کیفیت محصول فدای قیمت نشود و در عین حال، فرآیند ساخت در بهینهترین حالت ممکن باشد.

گام ۳: نمونهسازی سریع (Prototyping)

قبل از ورود به فاز تولید انبوه، ساخت یک نمونه اولیه الزامی است. این کار به شما اجازه میدهد تا ابعاد، فیتینگ قطعات و کیفیت پرداخت نهایی (رنگ و چاپ) را بررسی کنید. نمونهسازی در خدمات سفارشی صنعتی، بیمه نهایی پروژه شماست تا از بروز خطاهای میلیونی در تیراژ بالا جلوگیری شود.

گام ۴: تولید، کنترل کیفیت و تحویل

پس از تایید نمونه، پروژه وارد خط تولید (پانچ، خم، رنگ و…) میشود. در هر ایستگاه کاری، بازرسان QC (کنترل کیفیت) قطعات را با نقشههای مرجع تطبیق میدهند. در نهایت، محصولات طبق استانداردهای محافظتی بستهبندی شده و آماده ارسال به سایت مشتری میگردند.

نکات تخصصی و اشتباهات رایج در سفارشات صنعتی

تجربه سالها فعالیت در خط تولید سهاپیمان نشان داده است که برخی اشتباهات کوچک در مرحله سفارش، میتواند منجر به خسارات بزرگی شود. در اینجا به ۵ نکته کلیدی اشاره میکنیم:

- نادیده گرفتن شعاع خم (Bend Radius): بسیاری از طراحان، شعاع خم را در نرمافزار صفر در نظر میگیرند. در واقعیت، هر ورق بسته به ضخامت و جنس، حداقل شعاع خمی دارد که اگر رعایت نشود، فلز دچار ترک یا گسیختگی میشود.

- انتخاب متریال نامناسب برای محیط: استفاده از ورق روغنی با رنگ معمولی در محیطهای با رطوبت بالا (مانند مناطق ساحلی) اشتباه است. در چنین شرایطی حتماً باید از ورق گالوانیزه یا استنلس استیل همراه با پوشش رنگ الکترواستاتیک با ضخامت بالا استفاده کرد.

- عدم توجه به “انباشت تلورانس”: اگر دستگاه شما از ۱۰ قطعه مجزا ساخته شده، مجموع خطاهای جزئی هر قطعه میتواند در نهایت باعث شود دستگاه مونتاژ نشود. همیشه باید تلورانسهای باز (Loose Tolerances) را در نقاط غیرحساس و تلورانسهای دقیق را در نقاط اتصال لحاظ کنید.

- طراحی سوراخها بدون لحاظ کردن ضخامت رنگ: همانطور که پیشتر ذکر شد، رنگ پودری ضخامتی بین ۶۰ تا ۱۰۰ میکرون دارد. سوراخهای دقیق برای پینها یا پیچها باید همیشه کمی بزرگتر از اندازه اسمی طراحی شوند.

- ارائه نقشههای غیراستاندارد: نقشههای دستی یا عکسهای بدون اندازه دقیق، ریسک برداشت اشتباه اپراتور را بالا میبرند. همیشه از نقشههای مهندسی با جداول تلورانس استفاده کنید.

پرسشهای متداول درباره خدمات ساخت و تولید (FAQ)

در ادامه به چند سوال کلیدی که معمولاً مشتریان در زمان استفاده از خدمات سفارشی صنعتی میپرسند، پاسخ میدهیم:

حداقل تیراژ برای سفارش خدمات چقدر است؟

ما در سهاپیمان محدودیتی برای حداقل تیراژ نداریم. شما میتوانید حتی برای ساخت یک عدد نمونه اولیه (Prototype) نیز سفارش خود را ثبت کنید؛ هرچند قیمت واحد در تیراژهای بالاتر به دلیل سرشکن شدن هزینههای ستآپ دستگاه، کاهش مییابد.

زمان تحویل پروژههای سفارشی معمولاً چقدر است؟

زمان تحویل کاملاً بستگی به پیچیدگی پروژه و حجم فرآیندها دارد. قطعات ساده پانچ و خم معمولاً بین ۳ تا ۷ روز کاری و پروژههای کامل (شامل رنگ و مونتاژ) بین ۱۰ تا ۲۰ روز زمان میبرند.

آیا امکان چاپ لوگو روی سطوح منحنی هم وجود دارد؟

چاپ مستقیم دیجیتال و سیلک معمولاً روی سطوح تخت یا با انحنای بسیار کم انجام میشود. برای سطوح با انحنای پیچیده، روشهایی مثل لیزر مارکینگ یا استفاده از لیبلهای تخصصی صنعتی پیشنهاد میشود.

چه فرمت فایلی برای دستگاههای CNC مناسبتر است؟

برای فرآیندهای برش (پانچ و لیزر)، فایلهای تخت با فرمت DXF یا DWG اولویت دارند. برای مدلسازی و خمکاری، فایلهای سه بعدی با فرمت STEP (STP) بهترین گزینه هستند.

آیا رنگ الکترواستاتیک در برابر نور خورشید تغییر رنگ میدهد؟

ما از پودرهای رنگی با پایه رزین “پلیاستر” برای قطعاتی که در فضای باز (Outdoor) نصب میشوند استفاده میکنیم که مقاومت بسیار بالایی در برابر اشعه UV و تغییر رنگ دارند.

تفاوت خدمات پانچ CNC با برش لیزر در چیست؟

پانچ CNC علاوه بر برش، توانایی ایجاد فرم (مثل شیار تهویه و برجستگی) را دارد و در تیراژ بالا برای سوراخکاری بسیار سریعتر و اقتصادیتر است. لیزر برای برش طرحهای بسیار ظریف و ورقهای بسیار ضخیم مناسبتر است.

آیا سهاپیمان خدمات طراحی را هم انجام میدهد؟

بله، واحد مهندسی ما آمادگی دارد تا ایدهها یا نقشههای ناقص شما را به فایلهای استاندارد تولید تبدیل کرده و از نظر مهندسی بهینهسازی کند.

تستهای کنترل کیفیت شامل چه مواردی است؟

تستهای ما شامل بازرسی ابعادی با کولیس و میکرومتر دیجیتال، تست چسبندگی رنگ (Cross-cut)، تست ضخامتسنجی رنگ و کنترل نهایی انطباق با نقشه است.

حداکثر ابعاد ورقی که میتوانید پردازش کنید چقدر است؟

میز دستگاههای پانچ و خم ما قابلیت پذیرش ورقهای استاندارد تا ابعاد ۱۲۵۰ در ۲۵۰ standard میلیمتر را دارا هستند.

چگونه میتوانیم استعلام قیمت بگیریم؟

شما میتوانید با ارسال فایلهای فنی خود از طریق وبسایت یا تماس مستقیم با واحد فروش، ظرف کمتر از ۲۴ ساعت پیشفاکتور رسمی و دقیق پروژه خود را دریافت کنید.

نتیجهگیری و شروع همکاری برای خدمات سفارشی صنعتی

دستیابی به کیفیت برتر در خدمات سفارشی صنعتی، اتفاقی نیست؛ بلکه حاصل تلاقی دانش مهندسی، ماشینآلات پیشرفته و درک درست از نیاز مشتری است. ما در این مقاله آموختیم که چگونه یکپارچگی در زنجیره تولید—از طراحی و برش پانچ گرفته تا رنگآمیزی و چاپ روی فلز—میتواند هزینههای نهایی را کاهش و دوام محصول را تضمین کند. مجموعهی سهاپیمان با تکیه بر تجربه خود در تولید تجهیزات سازمانی، آماده است تا به عنوان بازوی تولیدی شما، سختترین چالشهای فنیتان را به فرصتی برای درخشش برندتان تبدیل کند.

اگر به دنبال ساخت قطعاتی با دقت میکرونی، رنگآمیزی ماندگار و طراحی مهندسی هستید، همین امروز از بخش خدمات سفارشی صنعتی ما دیدن کنید و برای دریافت مشاوره رایگان با کارشناسان ما تماس بگیرید. پروژهی بعدی شما، افتخار بعدی ماست.